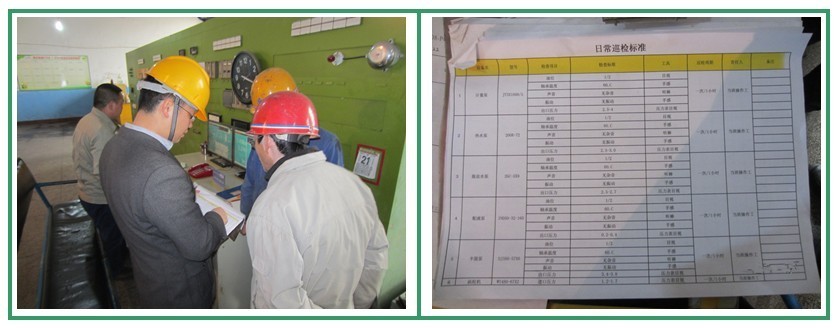

TPM设备点检标准建立

【通用名称】 设备点检标准

【项目描述】

设备点检制是利用人的感官和简单的仪器,按一定标准、一定周期对设备规定的部位进行检查,以便早期找出设备的异常,发现事故或故障隐患,掌握设备状态,及时采取措施加以修理或调整,使设备保持其规定的功能和性能,通过优化设备运行环境,延长设备寿命,避免设备事故和故障的一种管理方法。

【项目特点】

制定设备主要部位的点检标准,便于操作员点检,减少设备的故障。

【推行效果】

1、实行涉笔点检制度能使设备隐患和异常得到发现和解决,保证设备经常处于良好的技术状态,提高了完好率和利用率;

2、由于每项检查作业都有明确、量化的检测评定标准,既保证了每次项目检查和维护的质量,使突发性事故的可能性降到最低限度,又

少了事后抢修工作量,有利于增加生产和降低维修费用。

3、设备点检工作目标明确、考核具体、管理规范,有利于推行各种经济责任制,提高工作效率,减少专职检修人员。

4、有利于建立完整的设备技术资料档案,便于信息反馈和实现计算机辅助管理,提高设备管理现代化的水平。

【适用企业】

适用于存在设备对材料进行加工的生产型企业。

【合作流程】

如您确有合作意愿,我们将整个合作过程划分为7个步骤,分别为:

【实施周期】

3个月

【推荐顾问】

深圳精一达企管资深团队顾问:咨询电话 0755-2899 9275

【成功案例】

案例1

江苏省常州市***机械制造企业

设备是企业顺利进行生产活动的重要物质基础,它直接关系到企业生产能力和水平,同时也关系到企业在市场上的竞争能力和经济效益。该企业设备固定资产原值总额约15亿元,设备总计1.6万多台(套)。目前技术改造还在进行,设备数量还将进一步增加,随着设备精度、自动化程度、设备建设费用的不断提高,设备的维护、保养和检修难度也不断加大,给设备管理也带来了许多新问题和新课题。全员生产维护管理为企业提供了设备管理全新的理念,积极推广和建立设备点检制,为推进全员生产维护将奠定坚实的基础。通过点检制的建立,对于提高操作人员和维修人员的技术素质,降低设备故障率,提高设备利用率,增强生产装备能力将起到积极的作用。

案例2

山东省烟台市***化工有限企业

推、拉杆是初轧机重要附属设备推床的传动件,一旦发生断裂,将使初轧机中断轧钢,主轧线被迫停产,很有可能造成四级以上设备事故。2005年和2006年,初轧机共发生推、拉杆断裂故障4起,造成停轧时间20多小时。

点检员通过细心观察,发现以下问题:

1、推、拉杆疲劳源一般都出现在底部齿条托板的接口焊缝处;

2、该部位恰好位于齿条箱封闭罩壳内,设备运转时无法点检,推、拉杆换一直作为周期性管理项目在大定修和年修中实施;

3、齿条箱内部空间狭小、光线昏暗、地面粘滑,点检人员在检查过更程中经常容易发生碰伤、滑跤等不安全因素。

找到问题根源,但怎么做才能及时掌握在线备件的使用状况呢?

点检员采取了在两台初轧机八个推床齿条箱两侧,开设点检窥视孔的办法,使点检人员不必钻进齿条箱内部,也不必等到大定修或年修,就可以清楚、方便地检查齿条板螺栓变形、松动、脱落情况和底部齿条托板接口焊缝开裂情况,一举解决了上述3项对掌控设备状态不利的因素;同时在9672上,将推拉杆易劣化部位点检周期进行了缩短,以达到掌控推拉杆状态的目的。经过相关的改进仅在2007年中,点检人员就先后发现四根在线推拉杆存在的裂缝缺陷,从而能利用定修或待热更换、处理,使设备隐患消灭在了日常点检过程中。

案例3

浙江省扬州市**冷轧薄板厂

冷轧薄板厂冷轧机组自2001年设备改造以来,原料多头供应来源及板形不佳造成活套高速充套时经常发生带钢跑偏现象,活套充套量只能达到总套量的50%~60%,严重影响了机组产量的发挥。

经过对活套跑偏现场反复跟踪、分析,点检员注意到了:带钢在活套中的运行状态与活套辊系的接触面有直接的关系,明确了带钢跑偏问题的改善关键点:辊子和带钢接触中产生的相对作用力。

点检员将问题点聚焦在辊系相对位置精度、摆动门托带辊与带钢的角度、纠偏辊设计长度和摆动角、转向辊辊形”等几个方面,并采取

针对性的措施:

1、对活套辊系位置精度进行系统测量、调整。

2、调整带钢托辊的角度,将摆动门关闭时两扇门的托带辊角度从3度改为0度,与轧制中心线呈垂直方向

3、加大纠偏辊长度及摆动角度,减少带钢板形偏差较大高速运行时跑出辊面的几率,进一步改善带钢两边张力。

4、将活套小车活套转向辊由梯形辊面,改成2mm弧形凸度辊面,改善带钢与辊面接触面积。

通过对活套辊系、托带辊、纠偏辊及轨道的调整改造,活套冲套量能保证满套(90%)生产要求,机组的轧制速度不断的提高,满足了连续轧制的设计要求。保证机组的生产能力达标。