导入精益,从单件流开始革新!

着手开展精益改善,到底应该从哪个方面切入,选择哪个问题排在前面,需要首先去解决呢?对装配和机加工生产形态来说,我认为单件流的生产方式是一个很好的选择方向。

通过单件流的方式开始启动,上面提到的问题就像抽茧拔丝一样,找到了解决的脉络,问题会逐渐展现出来,依次解决,得到的改善收益将会是汇总的,通常能减少浪费总数的60-70%了,这也是我们在一些企业推行“单件流”后,为什么能取得让人震惊和诧异的成果的原因。

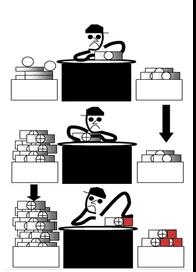

“单件流的生产方式”得比我们传统生产方式不同的地方在于:

实施“单件流”需要很多的改变,从技术上来讲,实施“单件流”的生产方式要对产线布局进行流线化改造,实施标准化作业,多能工,对机器的稳定性,品质的稳定性,供应的稳定性,管理的稳定性进行改造。其收益也会是是很明显的,通常可取得人均产能提高30%,品质不良降低30%,生产在制减少50%的收益。

“单件流”是个好东西,但要真的通过实施“单件流”获得实实在在的好处,这里面也是要有很多技能,归纳起来一般需要应用以下几种基本技能:

1. 标准化作业

2. 生产时间缩短

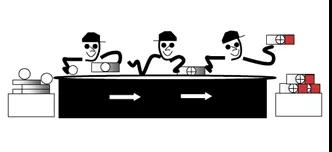

3. 要有多能工

4. 员工都要有质量意识,每人都要检查质量,全数检查

5. 管理制度要配合上,员工可以决定停线(自働化)

6. 发现问题后要组织改善,这是员工的团体改善,发挥每个员工的积极性,尊重了员工的人性

7. 在实施单件流的过程中,员工要掌握一定的IE理念和改善手法

8. 建立了绩效的KPI标准(库存、效率、标准工时、员工培训、员工奖励方法)

9. 对设备的维护保养也提出了要求(该工作时要能工作,不能停机-----维护、保养制度)

还需要其它的一些方法和工具的应用,就不一一列举了,总之“单件流”要做好也是个专业性比较强的工作,若有合适的专业人士辅导是个不错的选择。

当然“单件流”的生产方式比较适合组装行业以及机加工行业等离散型生产的改善,若生产形态本身已是流动生产(如钢铁,牛奶等)则要从另外的角度去进行生产的改善。

文章来自网络,版权归作者所有,如有侵权请联系删除!